Ich brauchte neue Tourenskis. Die alten sind einfach zu schwer und haben auch schon einige Jahre auf dem Buckel.

Zuerst wollte ich mir neue Skis kaufen. Das Problem ist dabei einfach, dass man ohne Test nicht weiss, wie die funktionieren. Die Test-Anlässe sind meistens von den Skiherstellern organisiert, also kann man da auch nicht verschiedene Marken vergleichen.

Darum habe ich irgendwann beschlossen, dass ich die Skis in meiner Werkstatt ja selber bauen kann. Zuerst fängt dann das grosse Googlen und Lesen an. Die besten Tipps habe ich in einem unendlich langen Thread auf Freeskiers.net gefunden. Aktuell sind es über 141 Seiten 🙂 . Ausserdem gibt es noch viele YouTube-Videos, z.B. diesen hier oder der 6-Teiler von Redneck.

Material:

Das Material habe ich bei skibaumarkt.de gekauft, und zwar gleich für zwei Skis und mit unterschiedlichen Kernen, den Bcore 250 und Bcore200 – die Zahl bezieht sich auf die Dichte. Diese Balsa-Kerne werden übrigens von einer Schweizer Firma entwickelt https://www.bcomp.ch und schon von verschiedenen Skiherstellern verwendet. Ich habe dann auch noch Flachs und Flachs-Carbon-Gewebe von Bcomp über Swiss-Composites gekauft. Lärchen und Eichenfurnier für die Deckschicht habe ich auch günstig und in den gewünschten Massen bei einem Onlineshop von einem Deutschen Furnierhersteller bekommen.

Design:

Für das Design habe ich snoCAD-X benutzt (wie alle 🙂 ); damit kann man ganz einfach den Aussenriss und den Kern als PDF generieren. Yanik’s Freundin Ilona hat mir das dann endlos auf Papier geplottet (Danke!). Für die Schablonen habe ich den Plot auf 6mm Sperrholz geklebt und dann mit der Stichsäge ausgeschnitten und mit der Schleifmaschine exakt geschliffen. Ja, mit einer CNC-Fräse wäre das einfacher gewesen, aber ein Export vom snoCAD-X in ein Programmiertool funktioniert nicht so super (das dxf besteht aus tausenden von Teilen, unendlich gross).

Übrigens kann das snoCAD-X das Seitenprofil nicht gut berechnen und die Aufbiegung für die Spitze und das Ende nur mit je einem einzigen Radius machen. Daher habe ich das im FreeCAD gezeichnet (und dabei auch gleich 3D-Zeichnen mit FreeCAD gelernt).

Die Basis von meinem Design war eigentlich mein Stöckli Stormrider SR-100. Die Masse Vorne-Mitte-Hinten vom Stormrider sind 135-100-125mm, die Gesamtlänge ist 195 cm.

Meinen neuen Ski wollte ich nur noch 177 cm lang machen und auch etwas schmaler: 125-95-115 mm.

Hilfsmittel:

Zeitlich der grösste Aufwand war das Herstellen der Hilfsmittel: ein Vakuum-Tisch zum Profilieren der Kerne, zuerst mit fixem Profil, dann in der zweiten Version mit einstellbarem Profil (über Gewindeschrauben), ausserdem ein stabiler Tisch zum Verleimen und natürlich auch die Rampen (Form) für die Skispitze und das Ende.

Gepresst wird das Ganze in einem Vakuumsack. Eine (chinesische) Vakuumpumpe habe ich über Ebay bei einem Deutschen Händler gekauft. Die war ganz OK, aber bei einem Probelauf habe ich festgestellt, dass sie einfach zu heiss wird. Also habe ich den Gehäusedeckel am Ende abgeschraubt (vier Schrauben), festgestellt, dass der Lochabstand mit 83mm Standard ist, mir bei einem Online-Shop (ich glaube es war Distrelec oder ELV) einen passenden 220V Lüfter gekauft, den angeschlossen und hinten draufgeschraubt. Sobald die Pumpe jetzt am Strom hängt, bläst der Lüfter kühle Luft durch den Motor. Auf der Seite hatte es bereits Lüftungsschlitze, wo die Luft wieder raus kann.

Der Kern:

Zuerst muss der Kern vorbereitet werden: Ich habe die Schablone auf den Kern gespannt und mit einem Kopierfräser (mit dem Anlaufring oben, fand ich nur auf Aliexpress) aussen profiliert, wo ich die Massivholz-Kanten aufleimen will. Vorne, wo ich die Kante nicht gegenbiegen kann, habe ich noch einzelne Stücke eingepasst. Das mache ich beim nächsten Ski nicht mehr, da werde ich einfach die ABS-Einlage länger machen. Als Kante habe ich 11mm breite Eschenstäbe genommen. Man muss daran denken, dass bei der Verleimung der Kern auf jeder Seite ca. 2mm überstehen sollte und am Schluss auch noch mit einem Winkel von ca. 12 Grad abgefräst wird.

Der Kern muss dann profiliert werden: ich habe ihn in der Mitte 12.5 mm stark gemacht, an den Enden läuft er auf 2 mm aus (gleich wie das ABS, welches da hinzugefügt wird).

Damit die Schrauben zum Fixieren der Bindung halten, braucht es noch Einlagen aus Hartholz (ich habe Esche genommen). Das bedeutet auch, dass man wissen muss, wo die Bindungsteile hinkommen, ev. sogar, was für eine Bindung man montieren will.

Das Alu-Endstück und die ABS-Einlagen vorne habe ich übrigens mit 10-Sekunden Leim fixiert.

Der Belag:

Den Belag habe ich mit der Schablone vom Aussenprofil gefräst, einfach auf jeder Seite um die Kantenstärke (2mm) versetzt gefräst, und zwar nur da, wo auch die Kante hinkommt. Dort, wo es sowieso keine Kante mehr hat (Spitze/Ende), lasse ich den Belag überstehen.

Damit die Kanten vorne und hinten gut gebogen werden können, muss man sie ausglühen, dann geht das wunderbar. Aber das natürlich nur an den Enden, wo sie sowieso nicht im Eingriff sind, sie werden wirklich weich 🙂 .

Dann werden die Kanten in einem Abstand von ca. 10cm mit 10-Sekunden-Leim an den Belag geklebt, damit sie für die eigentliche Verleimung fixiert sind.

Auf der Belag-Unterseite habe ich dann noch Klebstreifen aufgebracht, damit der Belag selber nach der Verleimung nicht voll Epoxi-Harz ist.

Verleimen:

Zum Verleimen braucht man 4 Hände. Das verwendete Harz hat eine Topfzeit von 40 Minuten, also vor dem Ablauf dieser Zeit sollte das Ganze gepresst werden. Ich habe Yanik gefragt, ob er mir helfen kann. Wichtig ist, dass alles Material genau in der Reihenfolge bereit liegt und aufgestapelt wird, wie es nachher in der Press-Schablone aufgelegt wird.

Auf dem Arbeitstisch habe ich vorne Kunststofffolie aufgeklebt, da konnten wir das Material hinlegen und das Epoxi auftragen.

Aufbau:

Der Aufbau vom Ski ist folgender (von unten nach oben):

– Belag mit Kanten

– 50mm breiter Streifen mit Flachs/Kevlar Uni

– VDS-Band über den Kanten

– Glas Biax 163g/m2 (Glasgewebe Silan 163g/m² Köper 0/90 Grad)

– Glas Triax 750g/m2 (je 250g 0 Grad und -45/+45 Grad)

– Balsa Kern 2-12-2 mm mit den Endstücken ABS und Alu

– Glas Triax 750g/m2 (je 250g 0 Grad und -45/+45 Grad)

– Glas Biax 163g/m2 (Glasgewebe Silan 163g/m² Köper 0/90 Grad)

– Furnier Lärche 0.9mm

Ausserdem habe ich im Bindungsbereich oben und unten je noch eine zusätzliche Lage Glas Biax 200g/m2 eingebaut.

Noch etwas zum VDS-Band: Das Band soll Schläge auf die Kanten dämpfen und ergibt eine bessere Verklebung zwischen dem Stahl und dem Glas.

Vakuumpressen:

Zum Pressen wird ein Plastikschlauch über das Ganze gezogen. Die Enden werden mit Dichtband geschlossen und ein Saugstutzen wird eingebaut. Einer reicht übrigens, zwei sind nicht notwendig.

Damit das Harz gut abgesaugt und der Druck gut verteilt wird, kommt auf das Furnier noch eine Lochfolie und eine Lage Saugflies. Ich habe das Saugflies doppelt genommen, weil andere Maker gemeint haben, dass eine Lage nicht reicht, weil zu viel Harz rauskommt. Das war aber überflüssig.

In der Mitte kommt noch ein Holzstück rein, welches das Profil macht (Camber) und an den Enden muss dann die Span-Trägerplatte runtergespannt werden. Die Gegenbiegung wird ja wieder über die Schablone gemacht.

Der Kompressor erreicht einen Unterdruck von knapp 800 mbar. Das heisst, dass es von aussen einen Druck von ca. 8t/m2 auf die Folie gibt; das genügt definitiv 🙂 . Die beiden Lüfter auf dem Foto bei der Pumpe sind übrigens nur für eine zusätzliche Kühlung da.

Das Epoxi sollte ja ca. 12h bei Wärme aushärten (je nach Epoxi ca. 60-80 Grad), damit es die volle Festigkeit erreicht (siehe Datenblatt von deinem Epoxi).

Zum Heizen habe ich mir bei Aliexpress diese PTC-Heizmatte bestellt. Für 150.- kriegt man auch bei uns im Baumarkt eine Heizmatte, diese von Aliexpress hat aber einen ganz entscheidenden Vorteil: PTC heisst „Positiver Temperatur Koeffizient) und bedeutet nichts anderes, als dass bei steigender Temperatur der Widerstand in den Heizschlaufen steigt. Diese Heizfolie ist also selbstregulierend und man braucht keinen Regulator mit Messsonde. Schöner Nebeneffekt: bei Aliexpress kostet die Folie (aus Korea, nicht China) CHF 15.- inkl. Versand.

Auf die Vakuumfolie habe ich also die Heizmatte gelegt und darüber eine Wolldecke, um die Wärme zusammen zu halten.

Aussenkontur schneiden und schleifen:

Nach dem Pressen sind die beiden Skis zu einem Stück zusammengebacken. Von unten (der Belagseite) her sieht man die Kanten. Diesen entlang kann man das überschüssige Epoxi/Glas/Furnier/Eschenkanten Material mit der Stichsäge mit einem Blatt für Alu/Metall ausschneiden. Ich brauchte dazu zwei Blätter.

Nachher habe ich den Kanten entlang geschliffen und dann mit dem Fräser die 10-Grad-Fräsung gefräst.

Oberfläche:

Die Eschenkanten und das Lärchenfurnier sollte man behandeln, damit es nicht sehr schnell sehr rustikal aussieht oder sogar Wasser bis ins Balsa eindringt. Geeignet ist dazu ein DD-Lack oder Öl. Da ich von meiner Terrasse im Garten noch ein Öl zum Imprägnieren von Lärchenholz hatte, habe ich einfach zwei Schichten davon draufgemacht. Beim ersten Test hat es sich schon mal bewährt.

Bindung:

Der neue Ski sollte ja leichter als der alte werden, und da kann die Bindung auch noch ganz viel dazu beitragen. Bei der grossen Auswahl an modernen Pin-Bindungen war es wirklich schwierig zu entscheiden, was ich nehmen soll. Mehr Abfahrts-orientiert bedeutet auch mehr Gewicht, aber das wollte ich ja nicht. Dann hatte ich mich für eine Fritschi Xenix 10 entschieden. Was mich da aber etwas gestört hatte, war die Steighilfe mit nur einer Stufe. Gut gefallen hätten mir auch die ATK-Bindungen, vor allem die ATK C-Raider 12, inkl. Stopper nur 305g pro Bindung schwer, aber halt teuer.

ABER DANN KAM DER BLACK FRIDAY!! Liebe Shops, ich weiss wirklich nicht was ihr da macht, seid ihr blöd? Auf jeden Fall habe ich bei einem französischen Shop (zum Glück können wir französisch 🙂 ) die ATK Bindung, welche da schon reduziert war, nochmals um 25% reduziert bekommen. Also gleich zugeschlagen und weil Black Friday war auch gleich noch neue Gecko-Felle für 110.- gekauft.

Position Bindung/Schuhmitte:

Das ist ein schwieriges Problem. Im Internet gibt es auch verschiedene Infos dazu, sogar eine wissenschaftliche Abhandlung habe ich dazu gelesen. Die grossen Hersteller markieren ja auf ihren Skis die Schuh-Mitte. Wenn man aber betrachtet, wie beim Fahren auf der Piste bez. auf festem Untergrund (auch abseits der Piste kann es hart sein 🙂 ) die Kraft vom Körper auf die Skis übertragen wird, stellt man schnell fest, dass das vorwiegend über den Fussballen geht. Und das ist der Punkt, welcher in der Mitte zwischen den beiden Auflagepunkten vorne und hinten sein sollte (im Englischen wird diese Vorspannung Camber genannt). Bei meiner Schuhgrösse (44) und meinem Schuh hat sich dann ergeben, dass die Mitte vom Schuh genau 55 mm hinter der Mitte vom Camber ist. Übrigens habe ich da gelesen dass die Franzosen die Schuhmitte eher 2-3 cm nach hinten schieben, die Österreicher eher 1-1.5 cm nach vorne. Wir als neutrale Schweizer können dann wohl in der Mitte bleiben 🙂 .

Wenn man einen Ski ganz ohne Camber oder sogar negativem Camber hat, wird es halt noch etwas schwieriger. Meine Erfahrung: Fussspitze bez. Bindung so positionieren, dass der Ski bei der Spitzkehre sicher nach hinten kippt 😉

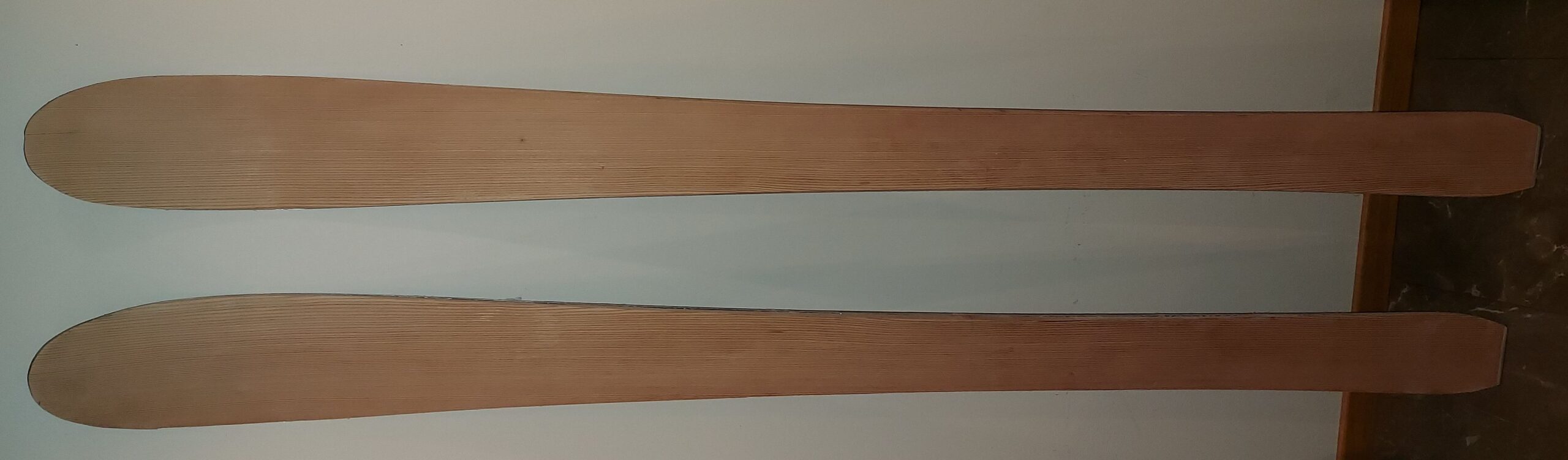

Erster Test:

Heute (6.12.2020) hat es in der Nacht ja wunderbar geschneit, in Trogen ca. 20 cm (Nassschnee). Aber das ist eine gute Gelegenheit zum Testen. Und ja, die Skis funktionieren wunderbar. Sie waren schön zum Fahren. Gespannt bin ich aber noch, wenn ich ihn irgendwo mal auf einer Piste oder harten Unterlage testen kann.

Nachtrag vom 28.12.2020

Ich war jetzt schon zweimal auf Skitouren, einmal im Wallis und einmal hier in der Ostschweiz auf der Fähneren. Der Ski funktioniert auch auf festem/harten Schnee super. Der zweite wird bald verleimt.

Fazit:

Bei den ersten Biegetests von Hand hatte ich schon den Eindruck, dass der Ski eher hart ist. Das hat sich beim ersten Test im (Nass-) Tiefschnee auch bestätigt. Auf der Piste wird er wahrscheinlich super sein.

Für den nächsten Ski werde ich einen dünneren Kern (max. 10.5 mm statt 12.5 mm) und Carbon-Triax anstelle von Glas verwenden. Ev. werde ich dafür oben noch eine Lage Flachs zwischen dem Carbon und dem Furnier zur besseren Dämpfung einbauen. Nur mit Carbon wird das wohl zu nervös.

Den Camber (Vorspannung in der Mitte) werde ich übrigens auch auf 5mm reduzieren. Andere Maker haben geschrieben, dass der Ski nach der Verleimung im Camber auf ca. die Hälfte zurückging. Bei mir ging die Durchbiegung keinen Millimeter zurück.